|

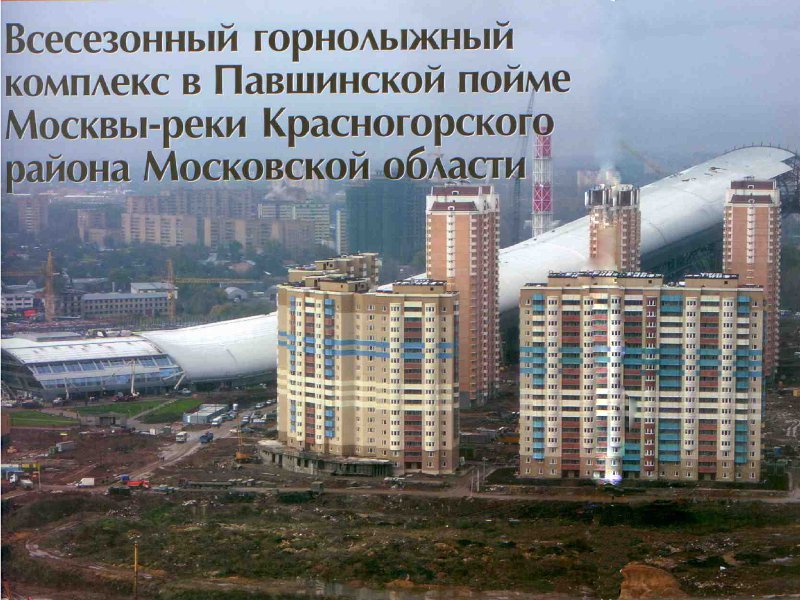

29 февраля 2008 года состоялось открытие Всесезонного горнолыжного комплекса, расположенного в микрорайоне «Павшинская пойма» Красногорского района Московской области. В торжественной церемонии открытия приняли участие заместитель председателя правительства РФ С.Е. Нарышкин, губернатор Московской области Б.В. Громов, президент Олимпийского комитета России Л.В. Тягачев, участники строительства, жители микрорайона. Строительство комплекса реализовано в рамках программы губернатора Московской области по строительству спортивных комплексов и сооружений. Всесезонный горнолыжный комплекс в Павшинской пойме – многофункциональное спортивное сооружение, первое в России и крупнейшее в Европе сооружение подобного типа. Кроме размещенного в нем горнолыжного склона здесь также находится ледовое хоккейное поле, фитнес центр, аква-зона с бассейнами и национальными банями, боулинг. Для посетителей горнолыжного склона предусмотрены раздевалки, пункты проката инвентаря, сервисная мастерская , камеры хранения, магазин горнолыжного снаряжения, рестораны и кафе. Горнолыжный спуск рассчитан на одновременное пребывание на нем до 600 лыжников и сноубордистов. Длина спуска – 372 метра, ширина – 60 метров, высота помещения трассы -12 метров. Уклон трассы – переменный, до 28 градусов, перепад высоты – 67 метров. Для подъема лыжников наверх предусмотрены кресельный и бугельный подъемники, размещенные по краям склона. Холодильные машины, охлаждающие пол трассы , а также машины производства снега размещены в отдельном здании, расположенном под склоном, подача снега внутрь склона производится по гибким рукавам с помощью сжатого воздуха. Внутри трассы снег разравнивается специальными снегоуборочными машинами (ратраками), при этом толщина снежного покрова может достигать 1 метра. Размещение производства снега снаружи позволило снизить влажность внутри помещения склона и избежать образования тумана. Спомощью системы охлаждения пола и размещенных под потолком воздухоохладителей на склоне поддерживается постоянный климат, температура воздуха -5…-7°С и влажность 55-60%. Всесезонный горнолыжный комплекс является уникальным и чрезвычайно сложным в техническом плане сооружением, не имеющем аналогов на территории России. Заказчик строительства – ООО «Развитие», генеральный проектировщик комплекса – проектный институт «Курортпроект», субподрядчик технологического раздела проекта (производство снега и климат внутри трассы) – НПФ «Химхолодсервис». Проработка вариантов компоновки и формирование окончательной концепции сооружения, разработка и согласование документации на стадии «Проект» продолжались в течение 2004-2005 годов, рабочее проектирование велось параллельно со строительством и продолжалось с августа 2005 по март 2008 года. В соответствии с действующими нормами, для обоснования принципиальных конструктивных решений сооружения в ЦНИИСК им. Кучеренко были разработаны «Специальные технические условия» (СТУ) на проектирование данного комплекса. В «Специальных технических условиях» рассмотрены вопросы , требующие своего решения при проектировании данного сооружения и выходящие за рамки существующих строительных норм и правил, а также уточнены и дополнены требования действующей нормативной документации применительно к данному конкретному сооружению. Рассмотрены также вопросы по повышению устойчивости объекта к возможным внешним воздействиям техногенного характера. Для уточнения величин и распределения ветровых и снеговых нагрузок были проведены модельные аэродинамические испытания трассы в аэродинамической трубе Института Механики (ИМ) МГУ им. Ломоносова. Учитывая высокую степень ответственности данного сооружения, значительное внимание уделено разработке специальных мероприятий, призванных не допустить возникновения возможных нештатных ситуаций в процессе его эксплуатации. Эти мероприятия выполняются эксплуатирующей сооружение организацией с привлечением специализированных организаций, генерального проектировщика и включают в себя:

Конструктивно трасса выполнена в виде системы поперечных рам эллипсовидного очертания пролетом 62.5 метра (рис. 1), расположенных с шагом 12 метров, объединенных системой горизонтальных и вертикальных связей, прогонами для крепления наружного стеноого ограждения и изотермических панелей внутреннего теплового контура трассы.

Поперечные рамы расположены перпендикулярно уклону (полу) трассы для уменьшения количества их типоразмеров. Наружное (холодное) стеновое ограждение (поз. 1) выполнено из профилированного настила, согнутого по эллипсовидной форме конструкций; внутренний тепловой контур собран из изотермических панелей (поз. 2 ) и образует объем склона (холодильник) в виде квадратной трубы шириной 60 м и высотой 12 метров. Размещение теплового контура внутри сооружения позволило избежать «мостиков холода» в местах прохода опорных конструкций трассы.

Cтропильные фермы

Cтропильные фермы

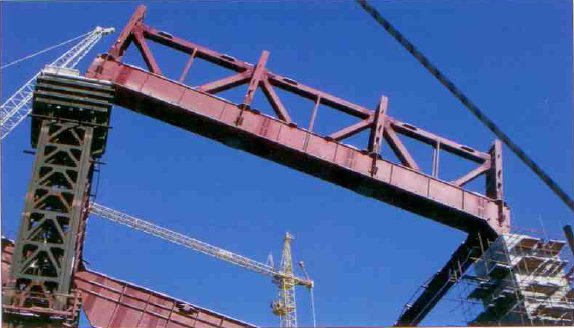

Полтрассы (поз. 3) – несущая монолитная железобетонная плита по стальным балкам, на которую уложен эффективный утеплитель, и уже по нему устроена железобетонная «технологическая плита» с размещенными в ней трубопроводами охлаждения пола. В нижней части сооружения поперечные несущие рамы опираются на фундаменты, которые по мере роста высоты трассы превращаются в железобетонные пилоны и стальные пространственные опоры высотой до 60 метров, объединенные системой вертикальных и горизонтальных связей. С ростом высоты сооружения шаг опор увеличен до 36 меров, поперечные рамы объединены в пространственные блоки (пролетные строения) размерами в плане 36х62,5 метра с мощными продольными несущими конструкциями пола трассы – двумя боковыми фермами и центральной балкой по оси трассы.  Главная балка пролетного строения, установленная в проектное положение

Главная балка пролетного строения, установленная в проектное положение

Боковые продольные фермы (поз. 4) высотой 7,15 метра, верхний пояс и решетка сварные, Н – образного сечения, габаритом 800 мм; нижний пояс – коробчатый , размером 2,5х2 метра. Опорные реакции ферм – от 1800 до 3700 тс, вес одной фермы около 200т.  Сборка главных ферм пролетных строений на стапеле

Сборка главных ферм пролетных строений на стапеле

Центральные балки (поз. 5) двутаврового сечения, высотой 6,3 метра, толщина стенок и полок переменная, до 50мм. Для возможности транспортировки и сборки балка поделена монтажными стыками – поперечными и одним продольным на отправочные марки железнодорожного габарита. Опорные реакции балок от 1700 до 4500 тс, вес одной балки около 160т. Каждый пространственный блок размерами 36х62,5 метра опирается на железобетонные оголовки пилонов и металлических колонн (поз. 6) через 6 опорных частей мостового типа (ШСОЧ) производства фирмы “MAURER” (Германия) (поз. 7). Опорные части обеспечивают возможность перемещения опорных узлов главных балок и ферм пролетных строений от температурных воздействий, а также их поворот при работе под нагрузкой. Все металлоконструкции запроектированы сварными, из стали С345-3 по ГОСТ 27772-88, главные балки и фермы пролетных строений – из стали для мостостроения 10ХСНДА по ТУ 14-1-5120-92. Металлоконструкции изготовлены заводом «Строймашина» объединения «Машстройиндустрия», тяжелые металлоконструкциипола трассы поставлены АО «Ассоциация СТАЛЬКОН», изготовлены Челябинским заводом металлоконструкций. Общий вес металлоконструкций комплекса составил около 17,5 тысяч тонн. Монтаж металлоконструкций выполнил ООО «Спецстройтрест № 36» группы компаний СУ-155, разработкой проекта производства работ и монтажной оснастки занимались институты «Гипростроймост» и «Волгопроектстроймост». Монтажные соединения металлоконструкций – фрикционного типа, на болтах с контролируемым натяжением М24 и М27 из стали 40Х «селект» климатического исполнения ХЛ. Металл в зоне стыков подвергался дробеструйной обработке на заводе-изготовителе металлоконструкций, на строительной площадке производилась повторная пескоструйная обработка. При монтаже конструкций было использовано около 600т метизов. Главные фермы и балки пролетных строений поступали на строительную площадку отдельными элементами (отправочными марками), затем были собраны на земле в специальном стапеле. Подъем балок и ферм в проектное положение производился одновременно двумя кранами LIEBHERR LG 1400 грузоподъемностью 400 т на высоту до 50 м. Александр Тимофеевич, главный специалист ЗАО "Курортпроект" (Металлические здания [МЗ] №3 [7] 2008)

|