Трубобетонные элементы из бетона на напрягающем цементе.

Существует ряд конструкций, в которых весьма эффективно использование трубобетона. Это прежде всего различные виды колонн (преимущественно под большие на- грузки), применяемые в высотных и промышленных зданиях, подземных и защитных сооружениях, эстакадах, АЭС, а также в несущих конструкциях большепролетных мостов.

В последние годы на крупных стройках Западной Европы, США, Китая, Японии все чаще встречаются конструкции из трубобетона. Простая технология изготовления, экономия полезной площади помещений за счет меньшего по сравнению с другими железобетонными элементами поперечного сечения делает конструкции из стальных труб, заполненных бетонам, более привлекательными. Кроме того, хрупкий высокопрочный бетон в трубчатои обойме приобретает свойства "пластического тела" что позволяет получить надежную конструкцию.

Более широкому распространению трубобетонных конструкций в нашей стране препятствует ряд причин. Среди них следует отметить отсутствие отечественных норм проектирования трубобетоных конструкций, что было связано с "пограничным" положением трубобетона между железобетонными и металлическими конструкциями, дефицитом в прошлом стальных труб, ограничивавшим их применение в строительстве. У трубобетона имеются некоторые конструктивные недостатки. Ос- новной из них — возникновение растягивающих напряжений на поверхности контакта стальной трубы и бетонного сердечника в упругой стадии работы трубобетонного элемента вследствие разницы коэффициентов Пуассона стали и бетона (νs = 0,3, νb ≈ 0,2) Это явление наряду с усадкой бетона может приводить к отрыву сердечника от трубы при эксплуатационных нагрузках, как это имело место в трубобетонных арках железобетонного моста через реку Исеть, построенного по проекту В.А.Росновского. Отрыв стальной трубы от бетонного сердечника снижает долговечность и, в некоторой степени, несущую способность конструкции. В США распространен способ обеспечения совместной работы ядра и оболочки в трубобетоне,при котором к внутренней поверхности трубы с постоянным шагом приваривают поперечные стержни. Кроме того, за счет применения суперпластификаторов стараются максимально понизить водоцементное отношение (до В/Ц = 0,28 и ниже) в целях уменьшения усадки. В Японии внутреннюю поверхность труб обрабатывают специальной смазкой с целью исключить сцепление бетона с трубой, при этом нагрузку прикладывают лишь'на бетон", тем самым заставляя работать трубу только в качестве обоймы.

На основании результатов испытаний, проведенных НИИЖБе, предложено обеспечить совместную работу бетонного ядра и стальной обоймы путем предварительного напряжения (самонапряжения) стальной трубы за счет энергии расширения бетона на напрягающем цементе. Испытания образцов из стальных труб размером 159х5 мм, заполненных бетоном на напрягающем цементе, показали значительное (в среднем на 30%) увеличение диапазона упругой работы таких элементов по сравнению с аналогами из обычного портландцементного бетона (см таблицу).

| Серия № | Вид вяжущего | Предел упругой работы εef,% | Уровень нагрузки N/Nu |

| 1 | НЦ | 0,16 | 0,58 |

| 2 | ПЦ | 0,15 | 0,42 |

| 3 | НЦ актив | 0,18 | 0,62 |

| 4 | НЦ актив | 0,17 | 0.61 |

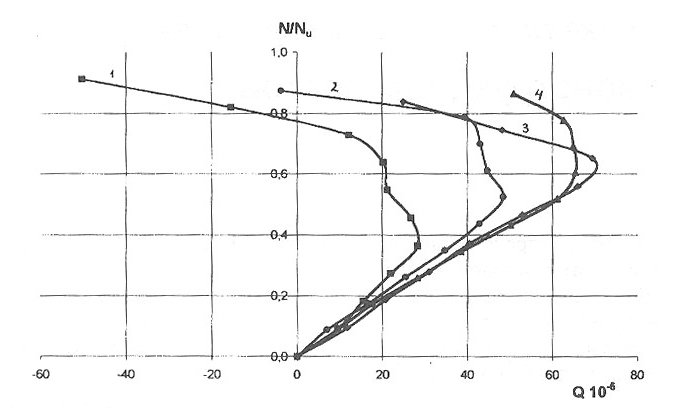

Несущая способность при этом повысилась на 5...10%, что можно объяснить большим влиянием на нее относительно толстостенной стальной трубы. На рис. 1 приведены кривые изменения объема трубобетонных элементов, выполненных из напрягающего (заводского и активизированного в лабораторных условиях) и портландского цементов. Эффективность применения трубобетонных элементов из бетона на напрягающем цементе (особенно с точки зрения их длительной эксплуата- ции) очевидна.

Отсутствие норм проектирования трубобетонных конструкций породило множество методик их расчета, базирующихся на разных взглядах исследователей на работу трубобетонного элемента и его предельное состояние. Одни из них [1] считают, что за предельное состояние следует принимать момент достижения стальной трубой предела текучести, справедливо указывая на непригодность к эксплуатации трубобетонной конструкции, претерпевшей большие деформации. Другие исследователи принимают за предельное состояние момент достижения элементом максимальной (разрушающей) нагрузки.

По нашему мнению, расчет трубобетонных элементов целесообразно вести, принимая за предельное состояние разрушающую нагрузку, с использованием расчетных характеристик материалов и нагрузок. В то же время необходимо учитывать условие, в котором ограничиваются деформации трубобетонного элемента (достижение стальной трубой предела текучести),но уже с использованием нормативных характеристик материалов и нагрузок.

Наибольшую сходимость с опытными данными (расхождение не превышало 5%) показала следующая методика расчета трубобетонных элементов [2].

Определяется коэффициент эффективности бокового обжатия

| K=4,8D-0,18(0,03μ-0,72+1) | (1) |

Определяется коэффициент

эффективности обоймы

| α = |

|

(2) |

Несущая способность трубобетонного элемента определяется по формуле

| N = RbAb + αRsAs | (3) |

Расчетные формулы справедливы при 0,01 ≤ μ ≤ 0,14; 100мм ≤ μ ≤ 1220мм; B20 ≤ B ≤ B60.

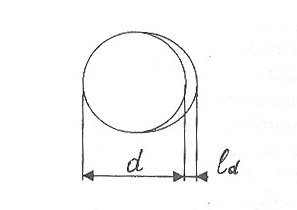

Для проектирования трубобетонных конструкций с применением бетона на напрягающем цементе важно знать величину самонапряжения (предварительного напряжения, возникающего за счет энергии расширения НЦ), достаточную для обеспечения совместной работы стальной трубы и бетонного ядра на всех этапах работы конструкции. Предварительное напряжение стальной трубы должно осуществляться на величину деформации, превышающую возможный зазор между стальной трубой и бетонным ядром (рис. 2).

Рис. 2. Схема к определению максимально

Рис. 2. Схема к определению максимальновозможного зазора между стальной трубой

и бетонным ядром

Чтобы решить поставленную задачу, необходимо знать величину коэффициентов Пуассона трубы-оболочки νs и напрягающего бетона νb в стадии упругой работы элемента и продольные деформации, соответствующие моменту, при котором коэффициенты Пуассона бетона сердечника и стали трубы становятся равными.

Величину максимально возможного зазора можно определить

по следующей формуле

| ld = εld(νs - νb), | (4) |

Начальные коэффициенты Пуассона для стали и бетона принимаем равными соответственно νs = 0,3 и νb = 0,2. Расчет зазора по формуле (4) идет в запас, поскольку коэффициент Пуассона бетона не постоянно равен 0,2.

Исходя из принятых для упругой работы коэффициентов поперечных деформаций стали и

бетона формулу (4) можно представить

в виде

| ld = 0,1εld | (5) |

или в относительных величинах

| εr = 0,1εl | (6) |

На основании исследований, проведенных ранее, принято, что величина продольной деформации бетона в упругой стадии не превы- шает 0,1%. Следовательно, для сохранения объемного напряженно-деформированного состояния достаточно использовать напрягающий бетон, способный растянуть оболочку на величину εr = 0,1% ⋅ 0,1% = 0,01% .

Определим требуемую величину обжатия бетона (самонапряжения) σbp,r в зависимости от

коэффициента продольного армирования μ

| σbp,r = σsp,cir tcas/r = 0,5εrEsμ, | (7) |

Так как εr = εl(νs - νb) = 10 ⋅ 10-5, а Es = 2 ⋅ 105МПа, получаем

| σbp,r = 10μ,МПа | (8) |

В общем виде формула (8)

примет вид

| σbp,r = 0,5μεlEs(νs - νb) | (9) |

Исходя из последней зависимости, можно сделать вывод, что с увеличением толщины стальной оболочки растет и величина требуемого самонапряжения бетона. Поэтому с ростом коэффициента армирования (толщины обоймы) необходимо повышать энергетическую марку напрягающего цемента или его расход, чтобы компенсировать одну и туже величину возможного зазора.

Таким образом, при проектировании трубобетонных конструкций из бетона на напрягающем цементе с коэффициентом армирования μ < 0,1 для обеспечения совместной работы стальной трубы и бетонного ядра достаточно использовать напрягающий цемент марки НЦ-20 с расходом 550...600 кг/м3.

Г.М. МАРТИРОСОВ, канд. техн. наук,

А.И. ШАХВОРОСТОВ, инж. (НИИЖБ)

Библиографический список

1. Кикин А.И., Санжаровский Р.С., Трулль В.А Конструкции из стальных труб, заполненных бетоном — М:Стройиздат, 1974. — 144 с.

2. Фонов В.М., Людковский И.Г., Нестерович А.П. Прочность и деформативность трубобетонных элементов при осевом сжатии/Бетон и железобетон. - 1989. — №1. — С.4-6

3. Пособие по проектированию самонапряженных железобетонных конструкций (к СНиП 2.03.01-84). — М.: ЦИТП Госстроя СССР, 1986. — 64 с.